高功率光纤激光切割机在现代工业金属加工领域扮演着重要角色,其性能特点、材料适应性和操作选型要点如下:

一、核心性能特点

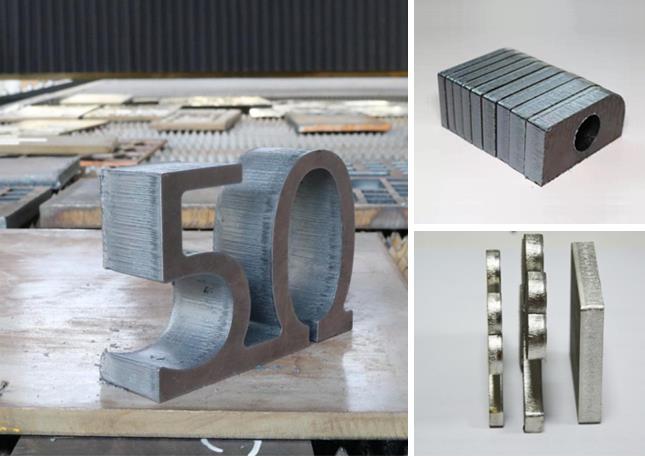

1、大尺寸厚板加工能力:支持长达12米的整板切割,可处理大幅面材料;配置超高功率激光器,有效切割厚板材料,提升加工效率并兼顾加工质量。

2、系统稳定可靠:采用高端总线系统结合高功率激光器,具备运行稳定、部署便捷、调试简单、生产安全性高等特点。提供模块化、个性化、自动化及信息化解决方案支持。

3、精密加工特点:具备精细调节能力、高灵活性、良好密封性与稳定性,切割质量优良。配备高速穿孔技术,适应不同厚度与材质板材的切割需求。准直和聚焦均采用复合镜片,有助于获得较好的光学质量和切割效果。

二、适用材料范围

高功率光纤激光切割机适用于多种常见金属材料的切割加工:

1、不锈钢:能够满足不锈钢材料高精度、高品质的切割要求,广泛应用于造船、航空航天、汽车零部件制造等领域。

2、碳钢:作为工业常用材料,该设备可应用于钢板、钢管等多种形态的碳钢切割,具有加工速度快、精度高、切口质量好等特点,服务于建筑、桥梁、汽车等行业。

3、铜:适用于高导电、耐腐蚀铜材的加工,如电子组件、电器零部件及金属建筑材料。该技术可实现精细缝隙切割并保持材料表面完整性,满足高精度加工需求。

4、铝合金:对轻质、耐腐蚀的铝合金材料具有良好切割效果,切割过程质量稳定、精度较高,有助于节省材料且减少铝屑产生,应用于航空航天、汽车制造、机械制造等领域。

三、安全操作与维护规范

为确保设备安全高效运行,操作需遵循标准流程:

1.系统启动:依次开启总电源、稳压器、激光器电源、空压机、空气气路阀、冷干机等,确认各系统供电供气正常。

2.设备检查:进行试运行,确认设备运行平稳,各限位及紧急停止按钮功能有效。

3.材料准备与编程:将待切割材料平稳放置于工作台,在控制台输入材料厚度等参数,导入切割图形。

4.定位设定:通过控制菜单移动设备各轴,将切割起始点定位到板材合适位置。

5.光学组件准备:选择合适喷头和镜片,检查其外观及清洁度;调整切割头至设定的焦点位置。

6.气体配置:根据工艺要求选择切割气体,检查气体喷射状态是否正常。

7.试切与正式切割:启动设备进行试切,观察断面质量及加工精度,必要时调整参数,确认符合要求后开始自动切割。

8.过程监控:切割过程中需有人员值守,遇紧急情况立即按下紧急停止按钮。

9.完工检验:切割完成后,检查产品加工精度与质量。

规范关机与维护:

a、依次关闭激光器、冷水机。

b、关闭切割气体供应并排空管道内残余气体。

c、将切割头Z轴抬升至安全高度,关闭数控系统,用透明胶带封住喷嘴以防粉尘污染内部镜片。

d、清理工作现场,记录设备当日运行情况,如遇故障需详细记录以便后续处理。

e、设备闲置期间,保持清洁,定期清理导轨、擦拭齿条并涂抹润滑油。

重要安全提示:操作人员须严格遵守操作规程,在激光束附近作业时,必须佩戴符合要求的专用激光防护眼镜。未经专业培训及熟悉相关操作手册的新手,不得操作设备。

四、功率选择考量因素

设备功率是选型的关键因素之一,需结合实际情况考量:

1、功率等级划分:行业内通常将2000W及以上功率的设备称为高功率光纤激光切割机(当前市场主流需求),1000W至2000W之间为中功率,1000W以下为小功率。

2、功率与材料厚度:设备功率越高,其可有效切割的材料厚度通常越大。2000W及以上功率的设备能够满足大多数常见切割需求,更高功率设备在切割速度上可能更具优势(设备购置成本也相应提高)。

3、按需选择建议:

薄板加工:切割较薄的不锈钢或碳钢板材时,中低功率设备可在保证切割质量和速度的同时,具有更经济的投入成本。

厚薄兼顾与高产能:如需频繁加工厚板或对产能要求较高,在预算允许的情况下,可考虑高功率设备。通过合理调整切割速度、更换辅助气体等方式,高功率设备也能较好地完成薄板切割任务。

4、行业应用参考:

五金、厨卫行业:多选用小型光纤激光切割机。

广告、钣金、机箱行业:中功率设备应用较为普遍。

航空、航天、轨道交通、汽车制造行业:通常需要选用高功率设备以满足其加工需求。

选型核心原则:用户应根据自身加工需求(包括主要切割材料种类、厚度范围、产能要求)及预算范围,综合评估选择匹配的功率等级,避免仅追求高功率配置。

高功率光纤激光切割机凭借其不错的加工能力、广泛的材料适应性以及智能化特性,为现代制造业的高效、精密生产提供了有力支持。

公司主营冲割复合机、激光切割机、数控折弯机、数控冲床、多边折弯中心等智能钣金加工装备以及数控柔性生产线等,产品广泛应用于电力成套设备、机箱机柜、幕墙装饰、家用电器、电梯、防火门、厨房设备、重工机械、船舶等金属加工行业。

— 大东科技